વિવિધ પ્રકારની સામગ્રીમાંથી ઉપયોગમાં લેવાતી સામગ્રીની પસંદગી એ ઘણા પરિબળો દ્વારા પ્રતિબંધિત કાર્ય છે. તેથી, ભાગોની સામગ્રી કેવી રીતે પસંદ કરવી એ ભાગોની ડિઝાઇનનો એક મહત્વપૂર્ણ ભાગ છે. યાંત્રિક ભાગો સામગ્રી પસંદ કરવાનો સિદ્ધાંત છે: જરૂરી સામગ્રી પૂરી થવી જોઈએ. ભાગોના ઉપયોગની જરૂરિયાતો અનેસારી ટેકનોલોજી અને અર્થતંત્ર ધરાવે છે.

યાંત્રિક ભાગોના ઉપયોગની જરૂરિયાતો નીચે મુજબ છે:

1) અનુરૂપ નિષ્ફળતા સ્વરૂપોને ટાળવા માટે ભાગો અને જરૂરિયાતોની કામ કરવાની પરિસ્થિતિઓ અને લોડની સ્થિતિ.

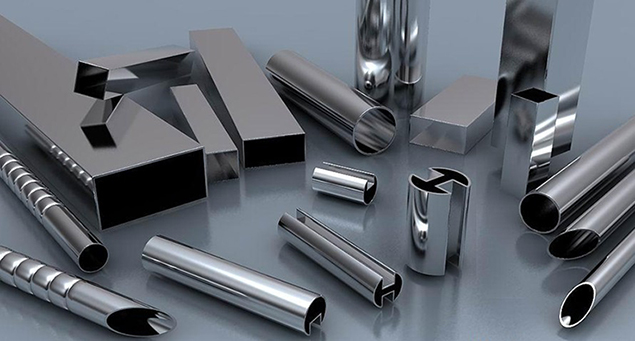

કાર્યકારી સ્થિતિ પર્યાવરણીય લાક્ષણિકતાઓ, કાર્યકારી તાપમાન અને ઘર્ષણની ડિગ્રી અને ભાગોના વસ્ત્રોનો સંદર્ભ આપે છે. ગરમ અને ભેજવાળા વાતાવરણમાં અથવા કાટ લાગતા માધ્યમોમાં કામ કરતા ભાગો, તેમની સામગ્રીમાં સારી કાટ અને કાટ પ્રતિકાર હોવો જોઈએ, આ કિસ્સામાં, પ્રથમ ઉપયોગને ધ્યાનમાં લઈ શકાય છે. સ્ટેનલેસ સ્ટીલ, કોપર એલોય. સામગ્રીની પસંદગી પર કાર્યકારી તાપમાનનો પ્રભાવ મુખ્યત્વે બે પાસાઓ ધરાવે છે: એક તરફ, એકબીજા સાથે સહકાર આપતા બે ભાગોની સામગ્રીના રેખીય વિસ્તરણ ગુણાંકને ધ્યાનમાં લેવું જરૂરી છે. ખૂબ, જેથી તાપમાનમાં ફેરફાર થાય ત્યારે અતિશય થર્મલ સ્ટ્રેસ અથવા છૂટક ફીટ પેદા ન થાય; બીજી બાજુ, તાપમાન સાથે સામગ્રીના યાંત્રિક ગુણધર્મોમાં ફેરફારને પણ ધ્યાનમાં લેવો જોઈએ. સ્લાઇડિંગ ઘર્ષણ હેઠળ કામ કરતા ભાગો, સપાટીની કઠિનતા સુધારવા માટે, વસ્ત્રોના પ્રતિકારને વધારવા માટે, સખત સ્ટીલ, કાર્બ્યુરાઇઝ્ડ સ્ટીલ, નાઇટ્રાઇડ સ્ટીલ અને અન્ય જાતોની સપાટીની સારવાર માટે યોગ્ય પસંદ કરવું જોઈએ અથવા ઘર્ષણ ઘટાડવા અને સારી સામગ્રીની પ્રતિકારકતા પસંદ કરવી જોઈએ.

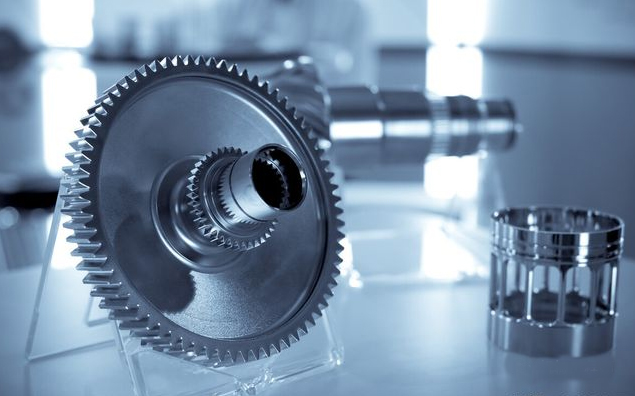

લોડની સ્થિતિ એ ભાગ પરના ભાર અને તાણની તીવ્રતા અને પ્રકૃતિનો સંદર્ભ આપે છે. બરડ સામગ્રી સૈદ્ધાંતિક રીતે માત્ર એવા ભાગોના ઉત્પાદન માટે યોગ્ય છે જે સ્થિર લોડ હેઠળ કામ કરે છે; અસરના કિસ્સામાં, પ્લાસ્ટિક સામગ્રીનો ઉપયોગ મુખ્ય સામગ્રી તરીકે થવો જોઈએ; મોટા સંપર્ક તાણ ભાગોની સપાટી, સામગ્રીની સપાટીની સારવાર પસંદ કરવી જોઈએ, જેમ કે સપાટી સખત સ્ટીલ; તણાવને આધિન ભાગો માટે, થાક પ્રતિરોધક સામગ્રી પસંદ કરવી જોઈએ; અસરના ભાર હેઠળના ભાગો માટે, ઉચ્ચ અસરની કઠિનતાવાળી સામગ્રી પસંદ કરવી જોઈએ ;કારણ કે કદ તાકાત પર આધાર રાખે છે અને ભાગોનું કદ અને ગુણવત્તા મર્યાદિત છે, ઉચ્ચ તાકાત સામગ્રી પસંદ કરવી જોઈએ; જે ભાગોના પરિમાણો જડતા પર આધાર રાખે છે તેમના માટે, મોટા સ્થિતિસ્થાપક મોડ્યુલીવાળી સામગ્રી પસંદ કરવી જોઈએ.

સામાન્ય રીતે, હીટ ટ્રીટમેન્ટ દ્વારા મેટલ સામગ્રીના ગુણધર્મોને સુધારી અને સુધારી શકાય છે.તેથી, સામગ્રીની સંભવિતતા વિકસાવવા માટે હીટ ટ્રીટમેન્ટના માધ્યમોનો સંપૂર્ણ ઉપયોગ કરવો જરૂરી છે. સૌથી સામાન્ય રીતે ઉપયોગમાં લેવાતા મોડ્યુલેટેડ સ્ટીલ માટે, વિવિધ યાંત્રિક ગુણધર્મો ધરાવતી ખાલી જગ્યા વિવિધ ટેમ્પરિંગ તાપમાનને કારણે મેળવી શકાય છે. ટેમ્પરિંગ જેટલું વધારે છે. તાપમાન, સામગ્રીની કઠિનતા અને કઠોરતા ઓછી અને પ્લાસ્ટિકિટી વધુ સારી. તેથી, સામગ્રીની વિવિધતા પસંદ કરતી વખતે, હીટ ટ્રીટમેન્ટ સ્પષ્ટીકરણ તે જ સમયે નિર્ધારિત હોવું જોઈએ, અને ડ્રોઇંગ પર સૂચવવામાં આવે છે.

2) ભાગોના કદ અને ગુણવત્તા પર મર્યાદાઓ.

ભાગોનું કદ અને કદની ગુણવત્તા અને સામગ્રીની વિવિધતા અને ખાલી ઉત્પાદન પદ્ધતિ. કાસ્ટિંગ બ્લેન્કનું ઉત્પાદન સામાન્ય રીતે કદ અને મોટા કદ દ્વારા મર્યાદિત કરી શકાતું નથી; ફોર્જિંગ બ્લેન્કના ઉત્પાદનમાં, ફોર્જિંગની ઉત્પાદન ક્ષમતા પર ધ્યાન આપવું જરૂરી છે. મશીનરી અને સાધનો. વધુમાં, ભાગોનું કદ અને કદ અને સામગ્રીના વજનના ગુણોત્તરની ગુણવત્તા, ભાગોનું કદ અને ગુણવત્તા ઘટાડવા માટે, મોટી સામગ્રીના મજબૂત વજનના ગુણોત્તરને પસંદ કરવા માટે શક્ય હોય ત્યાં સુધી હોવું જોઈએ.

3) સમગ્ર મશીન અને ઘટકોમાં ભાગોનું મહત્વ.

4) અન્ય વિશેષ જરૂરિયાતો (જેમ કે ઇન્સ્યુલેશન, ડાયમેગ્નેટિક, વગેરે).

તકનીકી આવશ્યકતાઓ

તકનીકી આવશ્યકતાઓ

ભાગોનું ઉત્પાદન સરળ બનાવવા માટે, સામગ્રીની પસંદગી કરતી વખતે ભાગોનું માળખું, કદ અને ખાલી પ્રકારની જટિલતા ધ્યાનમાં લેવી જોઈએ. જટિલ આકાર અને મોટા કદવાળા ભાગો માટે, જો ખાલી કાસ્ટિંગ ગણવામાં આવે તો, સારી કાસ્ટિંગ કામગીરી પસંદ કરવી જોઈએ; જો વેલ્ડીંગ ખાલી ગણવામાં આવે છે, સારી વેલ્ડીંગ કામગીરી સાથે નીચા કાર્બન સ્ટીલની પસંદગી કરવી જોઈએ. સાદા આકાર માટે, નાના કદ માટે, ભાગોની મોટી બેચ, સ્ટેમ્પિંગ અને ડાઈ ફોર્જિંગ માટે યોગ્ય, સારી પ્લાસ્ટિક સામગ્રી પસંદ કરવી જોઈએ. જે ભાગોને હીટ ટ્રીટમેન્ટની જરૂર હોય તે માટે, સામગ્રીમાં સારી હીટ ટ્રીટમેન્ટ કામગીરી હોવી જોઈએ. વધુમાં, સામગ્રીની કાર્યક્ષમતા અને હીટ ટ્રીટમેન્ટ પછી કાર્યક્ષમતા પણ ધ્યાનમાં લેવી જોઈએ.

આર્થિક જરૂરિયાત

આર્થિક જરૂરિયાત

1) સામગ્રીની જ સંબંધિત કિંમત

ઉપયોગની જરૂરિયાતોને પહોંચી વળવાના આધાર હેઠળ, શક્ય હોય ત્યાં સુધી ઓછી કિંમતની સામગ્રી પસંદ કરવી જોઈએ. આ ખાસ કરીને સામૂહિક ઉત્પાદિત ભાગો માટે મહત્વપૂર્ણ છે.

2) સામગ્રીના પ્રોસેસિંગ ખર્ચ

જ્યારે ભાગની ગુણવત્તા મોટી ન હોય અને પ્રોસેસિંગની માત્રા મોટી હોય, ત્યારે પ્રોસેસિંગ ખર્ચ ભાગની કુલ કિંમતના મોટા હિસ્સા માટે જવાબદાર હોય છે. કાસ્ટ આયર્ન સ્ટીલ પ્લેટ કરતાં સસ્તું હોવા છતાં, વેલ્ડ કાસ્ટ કરવું વધુ ખર્ચાળ છે. ચોક્કસ સિંગલ અથવા નાના-વોલ્યુમ બોક્સ ભાગો માટે સ્ટીલ પ્લેટ કરતાં લોખંડ કારણ કે બાદમાં મોલ્ડ ઉત્પાદન ખર્ચ બચાવે છે.

3) સામગ્રી સાચવો

સામગ્રીને બચાવવા માટે, હીટ ટ્રીટમેન્ટ અથવા સપાટીને મજબૂત બનાવવા (શોટ પીનિંગ, રોલિંગ, વગેરે) નો ઉપયોગ સામગ્રીના સંભવિત યાંત્રિક ગુણધર્મોને સંપૂર્ણ રમત આપવા અને તેનો ઉપયોગ કરવા માટે કરી શકાય છે; સપાટી કોટિંગ (ક્રોમ પ્લેટિંગ, કોપર પ્લેટિંગ, બ્લેકનિંગ, બ્લુ, વગેરે)નો ઉપયોગ કાટ અને વસ્ત્રોની ડિગ્રી ઘટાડવા, ભાગોના સેવા જીવનને લંબાવવા માટે પણ થઈ શકે છે.

4) સામગ્રીનો ઉપયોગ દર

સામગ્રીના ઉપયોગના દરને સુધારવા માટે, કોઈ કટીંગ અથવા ઓછા કટીંગનો ઉપયોગ કરી શકાતો નથી, જેમ કે ડાઇ ફોર્જિંગ, ઇન્વેસ્ટમેન્ટ કાસ્ટિંગ, સ્ટેમ્પિંગ, વગેરે, જે માત્ર સામગ્રીના ઉપયોગ દરમાં સુધારો કરી શકે છે, પરંતુ કામના કલાકો પણ ઘટાડી શકે છે. કટીંગ

5) મૂલ્યવાન સામગ્રી સાચવો

કોમ્બિનેશન સ્ટ્રક્ચરના ઉપયોગ દ્વારા, સારી ઘર્ષણ ઘટાડવા પરંતુ મોંઘા ટીન બ્રોન્ઝ સાથે સંયુક્ત માળખું કૃમિ ગિયર રિંગ જેવી ઊંચી સામગ્રીની કિંમત બચાવી શકે છે, અને વ્હીલ કોર સસ્તું કાસ્ટ આયર્ન છે.

6) દુર્લભ સામગ્રી સાચવો

આ સંદર્ભમાં, ચીનમાં વિપુલ સંસાધનો સાથે મેંગેનીઝ-બોરોન એલોય સ્ટીલ્સનો ઉપયોગ ઓછા સંસાધનો સાથે ક્રોમિયમ-નિકલ એલોય સ્ટીલ્સને બદલવા માટે કરી શકાય છે, અને એલ્યુમિનિયમ બ્રોન્ઝનો ઉપયોગ ટીન બ્રોન્ઝને બદલવા માટે કરી શકાય છે.

7) સામગ્રીનો પુરવઠો

સામગ્રીની પસંદગીમાં, પ્રાપ્તિ, પરિવહન, સંગ્રહની કિંમત ઘટાડવા માટે, સ્થાનિક રીતે ઉપલબ્ધ અને સપ્લાય કરવા માટે સરળ સામગ્રી પસંદ કરવી જોઈએ; ભાગોના નાના બેચના ઉત્પાદન માટે, સપ્લાય અને સ્ટોરેજના પરિપ્રેક્ષ્યમાં સરળ સામગ્રીની જાતો હોવી જોઈએ. પુરવઠા અને વ્યવસ્થાપનને સરળ બનાવવા માટે અને મશીનિંગ અને હીટ ટ્રીટમેન્ટની પ્રક્રિયામાં સૌથી વધુ વાજબી ઓપરેશન પદ્ધતિમાં નિપુણતા મેળવવા માટે ખૂબ જ સરળ બનાવવા માટે સમાન મશીન પર સામગ્રીની જાતો અને વિશિષ્ટતાઓનો ઉપયોગ શક્ય હોય ત્યાં સુધી ઘટાડવો, આમ ઉત્પાદન ગુણવત્તામાં સુધારો, ઘટાડા સ્ક્રેપ, શ્રમ ઉત્પાદકતામાં સુધારો.

પોસ્ટ સમય: ફેબ્રુઆરી-22-2022